3. Herstellung der Becken

Jedes Becken ist auf seine Art einmalig im Klang. Gewissermaßen ein Unikat. Zwar garantierten die heutigen Fertigungsprozesse gleich bleibende Qualität, dennoch ergeben sich durch die z.T. handwerkliche Bearbeitung nuancierte Unterschiede.

Im Allgemeinen werden hochwertige professionelle Becken noch heute auf die gleiche Art und Weise wie vor über einem Jahrhundert hergestellt und auch heute noch wird der Einsatz von Maschinen und Vorrichtungen auf das Notwendigste beschränkt. Ziel ist es, die Fähigkeit, das Talent und die Energie des "Beckenschmiedes" auf das individuelle Instrument zu übertragen und somit ein einzigartiges Becken in Klang, Verarbeitung, Form und Qualität zu kreieren.

Es hat sich herausgestellt, dass jeder Versuch zur Automatisierung des Herstellungsprozesses dazu führt, dass der natürliche Ton des Beckens verloren geht. Dies kann und wird von vielen Herstellern zugunsten des Preises in Kauf genommen, man darf als Kunde jedoch an solche Becken keine zu hohen Erwartungen stellen.

Der Fertigungsprozess

Jede renommierte Beckenfirma hat "Ihr Ohr" in ihren Reihen. Dieses "Ohr" ist der Creative Director - er steht in ständigem Kontakt mit Endorsern, mit Schlagzeugern, mit Studios. An ihn werden die Klangwünsche, die Soundvorstellungen, die optischen Details herangetragen. Diese Vorstellungen werden von ihm gesammelt und in eine neue Beckenserie eingearbeitet. Er entscheidet, in welcher Materialkonsistenz, mit welcher Glocke, mit welcher Oberfläche die neue Serie erarbeitet wird. Und er kreiert mit seinem Team die Vorlagebecken / Musterbecken für eine neue Beckenserie.

Becken werden zunächst als Rohlinge aus Metallmischungen gegossen, deren Zusammensetzung jeder Hersteller als Geheimnis behandelt.

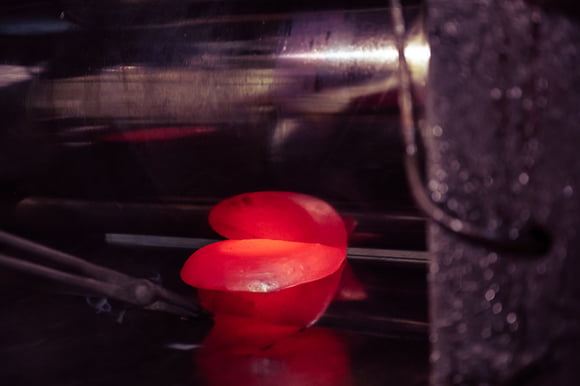

Die Rohlinge werden in der Mitte aufgeheizt.

Wenn das Material aufgrund der Hitze geschmeidig ist, wird in der Mitte des Rohlings die Glocke geformt.

Im nächsten Arbeitsschritt erhalten die Becken das Loch in der Mitte. Einige Becken durchlaufen nochmals eine Hitzebehandlung im Hochtemperaturofen, um dem Material besondere Klangeigenschaften zu verleihen. Durch Wärme wird die Teilchenstruktur von Metallen beeinflusst, so wird das Material härter bzw. flexibler.

Der Hauptteil der Produktion ist das manuelle Hämmern der Becken. Einige traditionelle Unternehmen führen bei einzelnen Beckenserien auch diesen Schritt komplett manuell durch, doch die Mehrheit der Hersteller verwenden bei der Erstformation der Becken eine pneumatische Hammervorrichtung. Trotz maschineller Unterstützung hat der Instrumentenbauer jederzeit die Möglichkeit, Geschwindigkeit, Kraft und andere wichtige Parameter während des Hämmern zu steuern. Die abschließenden Formkorrekturen werden dann manuell mit nur einem Hammer und einem Amboss durchgeführt.

Dann werden die Becken manuell mit einem scharfen Schleifstein abgedreht. Dies sichert die exakte Stärke des Beckens. Diese Fertigungsmethode ist so genau, dass Abweichungen nicht größer als 5/100 mm (die Stärke eines Haares) vorkommen.

Während des Produktionsprozesses werden ständig Qualitätskontrollen durchgeführt. Die exakte Form des Beckens wird schon während des Hämmerns ständig überprüft.

Große Aufmerksamkeit wird besonders darauf gelegt, dass die Becken gleichmäßig plan sind und keine Unwuchten aufweist. Dazu werden die Becken auf einer genau waagerecht ausgerichteten Stahlfläche begutachtet. Mit einem speziellen 'Mikrometer' wird während des manuellen Drehvorgangs überprüft, welche Materialstärke das Instrument hat.

Danach werden die Ränder der Becken begradigt und die Herstellerlogos und Modellbezeichnungen auf die Becken gestempelt. Dann erhalten alle Becken eine spezielle schützende Schutzschicht, die Oxydation verhindert und dafür sorgt, dass die Becken lange erhalten bleiben.

Am Ende werden die fertigen Becken mit den vom Sound Development hergestellten Musterbecken manuell verglichen. Sollte ein Becken vom Klang des Musters abweichen, wird es zerstört und wieder eingeschmolzen. So wird immer eine gleich bleibende Qualität der Becken sichergestellt.

Nur Instrumente mit vollkommener Qualität werden an unsere Kunden versendet und verkauft.